BATTERIEN DER ZUKUNFT

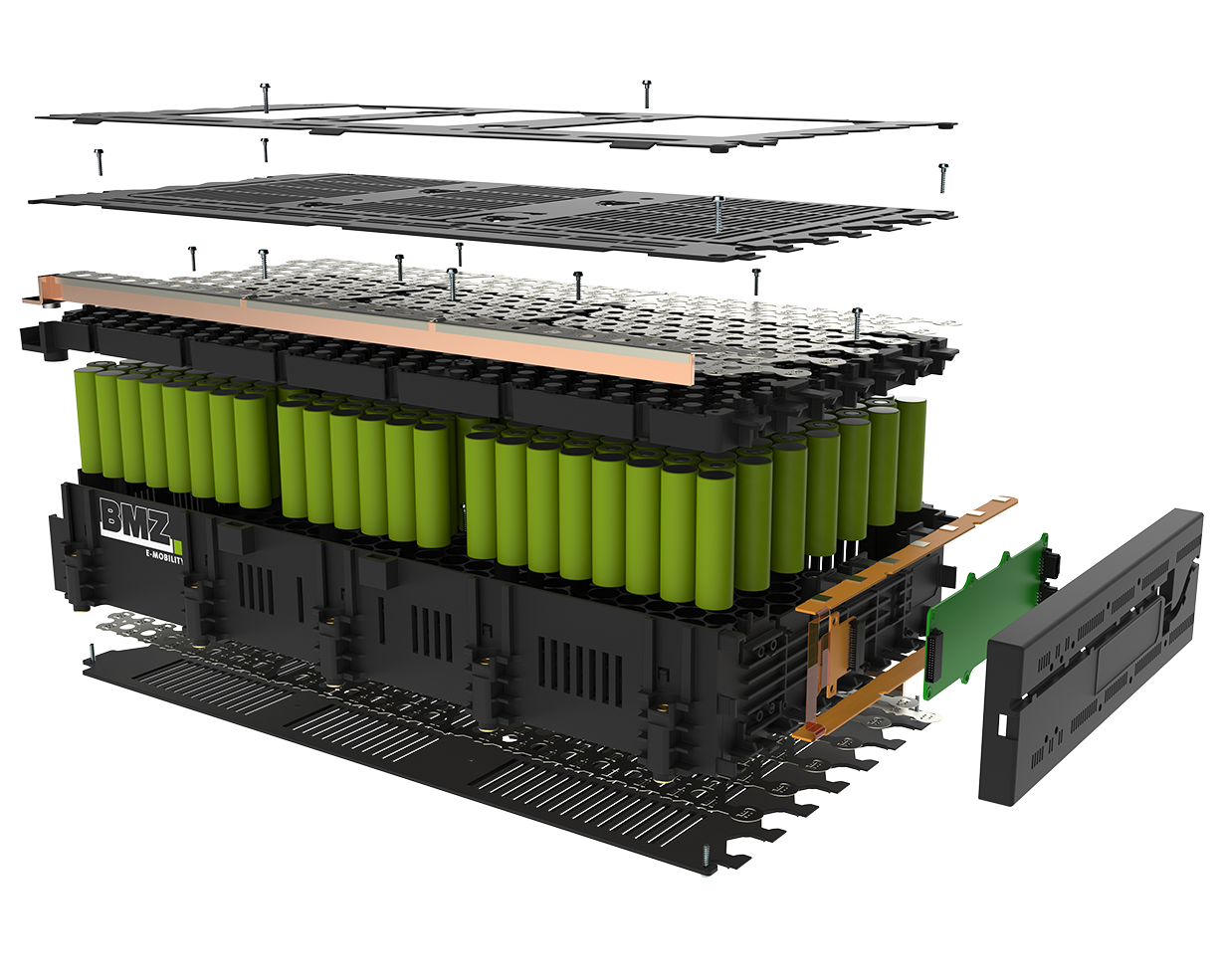

Im BMZ E.Volution Center werden pro Jahr ca. 200 neue Batteriesysteme für Autos, Fahrräder, Gartengeräte, Medizinprodukte und weitere Anwendungen entwickelt.

Über 150 Mitarbeiter im BMZ E.Volution Center entwickeln alle Komponenten einer modernen Hochleistungs-Lithium-Ionen Batterie, vom Konzept bis zur Serienfertigung. Neben Batteriezellen-Experten arbeiten im E.Volution Center Konstrukteure, Hard- und Softwareentwickler, Testingenieure und Prototypentechniker sowie Spezialisten für Schweißtechnik, Thermomanagement, Ladetechnik und viele weitere innovative Themen. Produktmanager und Projektleiter stellen sicher, dass die Entwicklungen in time fertig gestellt werden. Aus dem E.Volution Center erhalten Kunden Gesamtlösungen für die verschiedensten Anwendungen.

INVESTITION IN DIE ZUKUNFT

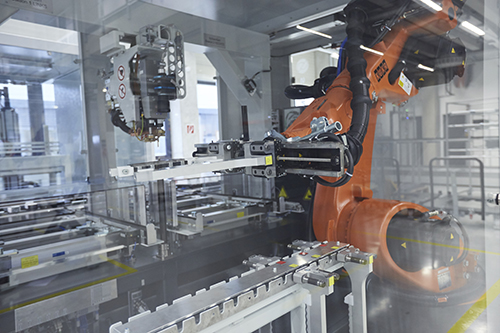

AUTOMATISIERUNG

Die Automatisierung der Produktion von Lithium-Ionen-Batterien ebnet neue Wege für mehr Produktivität, höhere Prozesssicherheit und Kostenoptimierung. In der Fertigungslinie werden die Zellen für die Batterien vorgeprüft. Die Arbeitsschritte Schweißen, Löten und automatischer Verguss laufen durch den Einsatz des Schweißroboters bei BMZ automatisch ab.

Die Lötanlage gewährleistet eine präzise Lötung mit einem stabilen Qualitätsniveau. Die Vergussanlage sorgt für steigende Produktivität.

Im Anschluss findet eine Endprüfung statt. Die Schweißanlage wird durch den automatisierten Prozess effizienter genutzt. Dies führt zu einer geringeren "parts per million"-Rate (ppm-Rate). Die Abkürzung ppm steht für "Teile von einer Million" und wird für den millionsten Teil einer Einheit gesehen.

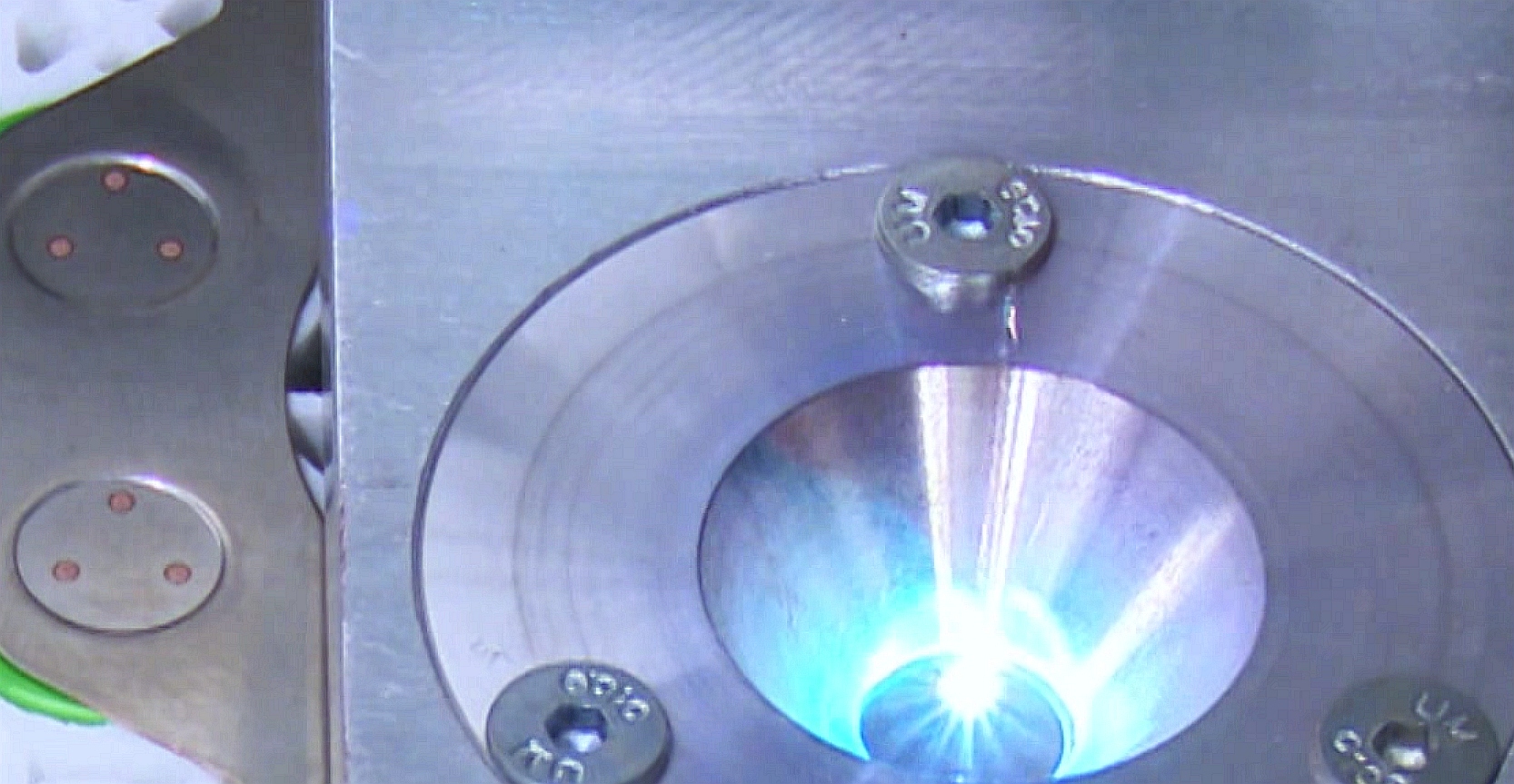

LASERSCHWEISSEN

Das Schweißen von Rundzellen zählt bereits seit Langem zu den Kernkompetenzen des Unternehmens. Diese hat BMZ durch die neue Technik des Laserschweißens erweitert. So lässt sich der steigende Bedarf an Großbatterien bis zu 2,5 Tonnen u. a. für Stapler, Kräne und Busse in der Hälfte der Zeit, kostengünstig und qualitativ besonders hochwertig decken. Das Verfahren eignet sich zudem zur Produktion kleinerer Akkupacks, die aber hohe Akkuleistungen benötigen wie z. B. in Garden- und Powertools oder in E-Bikes verbaut werden.

Die Vorteile des Laserschweißens bestehen in hohen Schweißgeschwindigkeiten, einem hohen Automatisierungsgrad, einer hohen Prozesssicherheit und Verbindungsqualität sowie extrem hohen Maßgenauigkeiten und schlanken Schweißnahten.